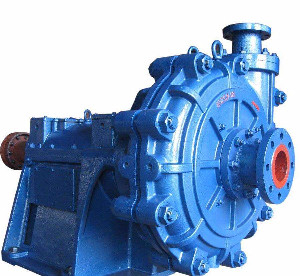

在化工、冶金、電力、環(huán)保等行業(yè)中,液下防腐渣漿泵是一種不可或缺的關(guān)鍵設(shè)備,尤其在處理腐蝕性介質(zhì)如化工廢水、脫硫漿液等場(chǎng)景中,其性能直接決定了生產(chǎn)效率和設(shè)備壽命。316L不銹鋼材質(zhì)的液下防腐渣漿泵憑借其卓越的耐酸堿性能、高強(qiáng)度和長(zhǎng)壽命,成為此類工況的首選。本文將深入探討其技術(shù)特點(diǎn)、應(yīng)用場(chǎng)景及選型要點(diǎn),為行業(yè)用戶提供實(shí)用參考。

### 一、316L不銹鋼:耐腐蝕的核心保障

316L不銹鋼是304不銹鋼的升級(jí)版,通過(guò)添加2%-3%的鉬元素(Mo),顯著提升了耐點(diǎn)蝕和縫隙腐蝕的能力。相較于普通不銹鋼,其在氯化物、硫酸、磷酸等強(qiáng)腐蝕環(huán)境中的穩(wěn)定性更優(yōu)。例如,在脫硫系統(tǒng)中,漿液常含氯離子(Cl?)和硫化物,316L的耐蝕性可有效避免泵體因局部腐蝕導(dǎo)致的穿孔或泄漏。此外,低碳含量(≤0.03%)的設(shè)計(jì)進(jìn)一步降低了焊接和高溫環(huán)境下的晶間腐蝕風(fēng)險(xiǎn),使其在80℃以下的化工廢水中表現(xiàn)尤為出色。

### 二、結(jié)構(gòu)設(shè)計(jì)與耐磨優(yōu)化

液下防腐渣漿泵采用獨(dú)特的液下安裝方式,電機(jī)置于液面以上,通過(guò)長(zhǎng)軸驅(qū)動(dòng)葉輪浸沒(méi)在介質(zhì)中工作。這種設(shè)計(jì)避免了傳統(tǒng)泵的軸封泄漏問(wèn)題,特別適合輸送含固體顆粒的漿液(如脫硫石膏、礦渣等)。為應(yīng)對(duì)高磨損工況,關(guān)鍵部件如葉輪和護(hù)板常采用雙重強(qiáng)化:

1. **水力模型優(yōu)化**:采用閉式或半閉式葉輪設(shè)計(jì),減少流道堵塞風(fēng)險(xiǎn);

2. **表面處理技術(shù)**:通過(guò)熱處理或噴涂碳化鎢涂層,將硬度提升至HRC60以上,延長(zhǎng)使用壽命。例如,某電廠脫硫系統(tǒng)的316L渣漿泵在輸送含15%固含量的漿液時(shí),連續(xù)運(yùn)行8000小時(shí)后仍保持85%以上的效率。

### 三、典型應(yīng)用場(chǎng)景分析

1. **化工廢水處理**:在染料、農(nóng)藥等行業(yè)中,廢水常含強(qiáng)酸(如硫酸、鹽酸)或有機(jī)溶劑。316L泵可耐受pH值2-12的寬范圍腐蝕,同時(shí)通過(guò)調(diào)整轉(zhuǎn)速(通常控制在1450rpm以下)降低汽蝕風(fēng)險(xiǎn)。

2. **脫硫漿液輸送**:濕法脫硫工藝中,泵需處理含3%-20%固含量的石灰石漿液。某項(xiàng)目案例顯示,采用316L材質(zhì)的液下泵比普通鑄鐵泵壽命提高3倍,年維護(hù)成本降低40%。

3. **冶金礦渣排放**:高溫礦渣(≤80℃)的輸送要求泵體兼具耐熱性和抗沖擊性,316L的延展性(延伸率≥40%)可有效抵抗顆粒沖刷。

### 四、選型與維護(hù)要點(diǎn)

1. **參數(shù)匹配**:需根據(jù)介質(zhì)密度(通常1.1-1.5g/cm3)、顆粒粒徑(建議≤5mm)、流量(10-2000m3/h)等選擇泵的揚(yáng)程和功率。例如,流量50m3/h、揚(yáng)程20m的工況宜選用功率7.5kW的型號(hào)。

2. **防堵設(shè)計(jì)**:對(duì)于纖維類雜質(zhì)較多的廢水,建議選用大通道葉輪(過(guò)流直徑≥50mm)。

3. **維護(hù)建議**:定期檢查軸承箱油位(每500小時(shí)補(bǔ)充潤(rùn)滑脂),停機(jī)時(shí)需沖洗泵腔防止結(jié)晶堵塞。

### 五、行業(yè)發(fā)展趨勢(shì)

隨著環(huán)保標(biāo)準(zhǔn)趨嚴(yán),未來(lái)液下防腐渣漿泵將向智能化方向發(fā)展。例如,通過(guò)加裝振動(dòng)傳感器和pH實(shí)時(shí)監(jiān)測(cè)模塊,可實(shí)現(xiàn)腐蝕速率的預(yù)測(cè)性維護(hù)。此外,新型復(fù)合材料(如聚四氟乙烯襯里)與316L的復(fù)合使用,有望進(jìn)一步提升泵在氫氟酸等極端介質(zhì)中的適用性。

結(jié)語(yǔ):316L不銹鋼液下防腐渣漿泵以其“耐腐蝕、抗磨損、零泄漏”的優(yōu)勢(shì),已成為化工廢水與脫硫領(lǐng)域的標(biāo)桿設(shè)備。用戶在選型時(shí)需綜合考量介質(zhì)特性、工況參數(shù)及生命周期成本,通過(guò)科學(xué)匹配實(shí)現(xiàn)效益最大化。

?

微信公眾號(hào)

微信公眾號(hào)  微信名片

微信名片  13292919201

13292919201